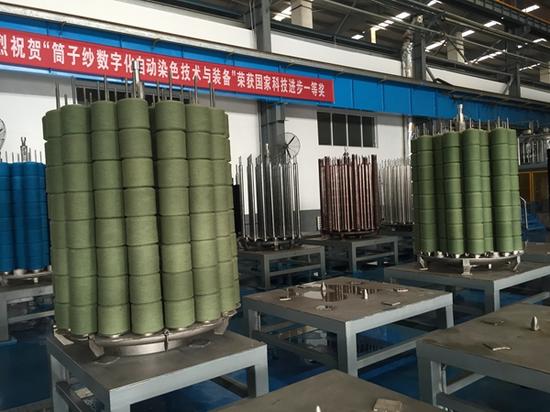

山東康平納集團車間內染色后的筒子紗

山東康平納集團車間內染色后的筒子紗 生產車間高溫高壓筒子紗染色機正在染色,智能化車間中空無一人

生產車間高溫高壓筒子紗染色機正在染色,智能化車間中空無一人 山東康平納集團整潔的筒子紗生產車間

山東康平納集團整潔的筒子紗生產車間 筒子紗生產車間監控室對每一個生產環節進行監控查看

筒子紗生產車間監控室對每一個生產環節進行監控查看 媒體行記者在參觀山東康平納集團研發中心

媒體行記者在參觀山東康平納集團研發中心大眾網泰安10月16日訊(記者 馬俊驥 王洪玲)提起紡織印染,大家首先想到的可能是忙碌的工人、擁擠的車間和橫流的污水。今天上午,第十一屆中國網絡媒體山東行采訪團在位于山東泰安的康平納集團看到的卻儼然是一幅智能工廠的模樣:整潔的車間里難尋工人蹤影,總控室里,電腦控制下的機器手穿行不休,一批批筒子紗就整齊地印染完成。巨大的轉變依賴該公司完成的“筒子紗數字化自動染色成套技術與裝備”,2014年,該項目獲得國家科技進步一等獎,傳統產業因科技而轉型升級、改頭換面。

紡織印染車間大變樣,智能工廠里無人化生產

走進位于泰安市的山東康平納集團的筒子紗染色車間,讓人很難想象這里正在從事的是以往“高人工、高污染、高能耗”的紡織印染行業。只見車間二樓的控制室里,工人輕按摁鈕,就完成了對整個生產線的控制;控制室外面,整潔明亮的車間里只有兩三名工人在巡視設備;工人身邊,機械手有節奏地穿行不休,染色完成的筒子紗就被整齊地擺放在架子上。康平納集團副總經理、總工程師鹿慶福告訴采訪團記者,這就是康平納集團在2014年度國家科學技術進步一等獎項目——筒子紗數字化自動染色示范生產線的基礎上升級建立的筒子紗染色智能工廠。

從傳統產業到智能工廠,康平納集團走過了十年艱辛的創新之路。山東康平納集團有限公司創建于1998年,公司成立之初,只是一家單純的毛紡企業。2003年,康平納集團成立五年后,為了打破“永遠落后國外先進企業技術一步”的魔咒,開始加強與機械科學研究總院、中國科學院等科研院所的科技合作,走上了科研創新、轉型發展之路,目前主營業務升級為高檔羊絨面料、染整機械裝備及數控機床制造。

“一般來說,行業內做設備的人不完全了解生產工藝,負責生產工藝的人又不懂設備行業實際,使得工藝和設備之間存在滯后性,影響了升級發展。”鹿慶福說,康平納作為一家面料企業,積累了豐富的染整生產經驗,能夠從市場的角度分析生產什么樣的面料需要什么樣的機器,加入機械設備制造業務讓這家企業可以說既會“打魚”又會“造船“。

生產線人工削減80%,項目獲國家科技進步一等獎

2009年,康平納集團創建了國內首條全自動筒子紗染色生產示范線,在之后5年的運行過程中,不斷研究完善提升,榮獲2014年度國家科學技術進步一等獎,成為我國紡織機械史上第一個國家科技進步一等獎。在筒子紗數字化自動染色示范生產線的基礎上進行智能升級,康平納集團建立了筒子紗染色智能工廠,進一步解決了傳統染色車間染色效率低、資源浪費大等問題,實現生產現場無人化,提升了生產效率。“以前一條生產線需要約100名工人,如今只需要20人。“鹿慶福說。

全自動生產線不僅僅大大提高了生產效率,減少了人工成本,而且極大地提高了產品的質量。“產品質量從中檔提升到高檔,首先要盡可能的消除人為因素對產品的影響,智能工廠就較完美的解決了這一問題。”鹿慶福介紹說,建立智能工廠后,以機器人代替人工操作,可減少一半以上人為因素對產品影響。“比如染化料的配料以克為單位,以前靠工人用天平人工稱量,誤差不可避免。有了全自動配料系統后,精度可達0.1克,品質可以提升五到十倍。”鹿慶福說。

傳統產業因科技而改頭換面,每年節省10個西湖的水

不僅如此,全自動智能工廠對節能、環保的貢獻也很大。鹿慶福介紹說,以染色環節為例,平常大家所穿的衣服染色需要6個小時,噸紗染色在一般企業的用水量達120—130噸。“也就是說染一噸紗要用一百多噸水來沖洗,而我們現在建設的智能工廠生產線,用水量為80—85噸,節水27%。”鹿慶福給采訪團記者簡單地算了一筆賬:“如果全國整個行業有約1/3到1/4的企業使用這條生產線建成類似智能工廠,每年能夠節約10—11個西湖的水。”

依靠科技創新,傳統產業實現了轉型升級、改頭換面。“萬眾創新,創新并非高不可攀,任何個人和企業都可以成為創新的主體。”康平納集團總經理劉琳介紹說,“我們集團每年投入的科技活動經費占銷售收入的5%以上,科技創新給企業帶來收益遠大于此。科技是第一生產力,創新給我們帶來了源源不斷的驅動力。”