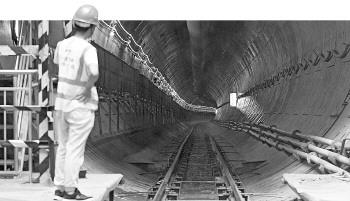

濟南軌交R1線成功下穿京滬高鐵。資料片

濟南軌交R1線成功下穿京滬高鐵。資料片 創新谷站“經典繁方篆”裝飾。

創新谷站“經典繁方篆”裝飾。 濟南西站“泉涌荷韻”。

濟南西站“泉涌荷韻”。2019年1月1日,濟南軌道交通1號線迎來全線通車的歷史時刻,濟南結束了不通地鐵的歷史。世界首條泉下地鐵、下穿京滬高鐵實現“零沉降”、全國首條清水混凝土干線……濟南軌道交通1號線創造多項紀錄。

建成世界首條泉下地鐵

濟南因泉聞名,地下泉脈豐富。因為途經濟西富水溶洞群,濟南軌道交通1號線也被稱為世界首條泉下地鐵。在施工過程中,為了解決漏水漏砂問題,中鐵十四局項目團隊完成了國內首次土壓平衡盾構機在復雜工況下液氮垂直凍結和注漿加固、水中接收等施工。

他們從地面向洞門位置土體引孔后埋設冷凍管,再將液氮注入管內,隨著液氮氣化、揮發和不斷向凍結管供給新的液氮,大量吸收周圍土壤的熱量后,使土壤凍結,直至形成滿足要求的凍土墻,將接收端頭的地下水以及流砂隔離。施工方前后一共用了36罐液氮,全山東一共9臺液氮運輸專用車,絕大部分都在這里。

施工過程中遇到1600米高強度富水中風化灰巖溶洞群,灰巖強度高達112Mpa,相當于房建混凝土強度的四倍。在這個過程中,他們更換了近20次刀頭。硬度最高的地方,盾構機每掘進30米,就要換一次刀頭。采用衡盾泥帶壓換刀施工時,施工方還專門請來了退役潛艇兵幫忙換刀頭。

地鐵施工的最大難題就在于水處理。受地形條件限制,R1線必須途經100多個溶洞組成的濟西富水溶洞群。這片地域水量豐沛,儲存量超100億噸。

中鐵十四局項目部參與設計了抽灌一體化裝置,對地下水控制設計以封閉降水為主,再通過基坑降水抽灌一體化裝置,可以將施工抽出的地下水80%以上回灌到地下。大楊莊站基坑施工時,有90多口井連續不斷往外抽水,僅一個演馬莊站車站工程全周期回灌量就相當于一個大明湖。

下穿京滬鐵路,實現“零沉降”

地下穿越京滬鐵路是R1線建設中最關鍵也是難度最大的環節。2017年7月17日晚上11點左右,中鐵十四局“開拓二號”盾構機成功下穿時速350公里京滬高鐵,完成了國內首個多重復雜工況下對運營高鐵線路的下穿施工,沉降控制在0.3毫米以內,沉降值不足一張A4紙的厚度,實現了“零沉降”。

長達85米的盾構機在半徑僅300米的曲線下穿,如同大卡車行駛時轉了個90度急彎,已經達到盾構機轉彎性能極限。而左右線兩條隧道在埋深近30米的地下呈上下疊落布置,兩條隧道的上下凈距離僅有4米,對重達500噸的盾構機掘進精度控制提出了更高要求。

施工過程中,鐵路橋墩和梁底共設置44個監測點。為了降低對京滬高鐵橋橋樁影響,施工方在高鐵橋樁和地鐵隧道之間打設兩排隔離樁。隔離樁深30米,每一根的直徑為80厘米,能有效分隔施工區域和橋樁。通過隔離樁,有效控制了地層變化范圍。

全國首條清水混凝土干線

濟南軌道交通1號線作為泉城的首條地鐵,從開始建設就備受世人矚目,在建設工藝和施工方法上創造了多項之最。其中,最讓濟南人驕傲的,是濟南軌道交通1號線定義為全國首條清水混凝土干線。其高架段7個車站均為島式清水混凝土車站,且外側梁、柱向外傾斜10度,在國內同類工程施工中尚屬首例。面對施工經驗和技術指標的空白,工藝創新勢在必行。

為保證清水混凝土的施工效果,項目團隊先后經過98次混凝土配比試驗和4次樣板試驗,歷時三個月,經過多次專家論證,才最終敲定施工方案。整條線路混凝土構件一次澆筑成型,無需任何外裝飾,保證軌道交通1號線“素顏”亮相。同時,項目還采用了中建八局二公司自主生產的新型鋁木模板,施工速度快、成型質量好、周轉率高,保證了清水混凝土的一次澆筑成型。

355米!山東省內最長雨棚

在工研院站—創新谷站區間高架段AY16—AY38的施工中,中建八局二公司還刷新了國內架橋機架設U型梁小半徑紀錄。該段曲線段半徑僅為310米,現有的運梁車和架橋機因轉彎半徑不足無法進行架設,使用龍門吊或汽車吊又面臨很高的安全風險。為此,中建八局二公司項目團隊利用BIM軟件,建立了架橋機的三維模型,通過現場對比、建模分析,對工序和架橋機、梁上運梁車進行優化改造,直接使用架橋機完成該部分U型梁的架設,刷新了國內架橋機架設U型梁小半徑的紀錄。

在高架段玉符河站和地下段王府莊站間,該公司在高架與地下隧道的連接處,建設了355米的山東省內最長的雨棚,雨棚按照軌道的坡度設計安裝,由聚碳酸酯板、白色百葉窗和鋁板裝飾,鋁板與采光板相結合,綜合考慮列車時速和空氣動力,既能滿足自然采光,又能減輕建筑結構負擔。

跨雙層交通施工,國內罕見

除了多項之最,中建八局二公司項目部還遇到了業內少見的跨雙層交通施工。在紫薇路站—趙營站區間段,軌道交通1號線與濟菏高速公路相互重疊,需要跨地面道路和高架橋進行施工,三層施工高度約有25米,兩橋重疊部分跨度70米,斜交角為24度,工程橋體采用掛籃懸澆的施工方法,130米的梁體主跨共分為37段,采用托架、掛籃等方式在空中進行懸臂澆筑,整個施工過程,采用了全封閉掛籃,既保證了工程的進展,又不妨礙地面道路和濟菏高速公路的正常通行。

預制U型梁吊裝是建設過程中的另一個難點。軌道交通1號線高架橋體預制U型梁有966片之多,一片長度為18-34米,重達200噸,且為薄壁開口結構。一般的龍門吊四點提梁方法極易使U型梁受損,從而造成安全隱患,如何安全精準地吊裝U型梁,成為中建八局二公司面對的另一挑戰。

結合現場施工環境,施工團隊創新采用了大型門式起重機吊裝技術。工人在施工中,利用兩臺跨度為38米的門式起重機協同開展吊裝工作,采用“地面駁運、定點上梁、跨外起吊、行走安裝”的施工方法,避免梁體受到碰撞。為避免梁體被扭,項目團隊在其中一輛天車的吊具上架設了平衡梁,通過銷軸與吊具梁單銷、雙銷連接,實現了四點起吊,三點平衡,使U型梁始終處于靜定支撐狀態。最終,他們高質量地完成了架設工作,沒有一片U型梁因吊裝過程中扭動、碰撞而受損。

(來源:生活日報)